机械制造行业智能制造解决方案

降本、增效、提质、扩绿,助力机械制造企业完成数据化转型。

面向产品全生命周期、生产制造全过程和供应链全环节核心问题,将现代制造技术、新一代信息技术与机械制造行业的先进制造技术进行深度融合,贯穿于产品营销、研发、制造、服务等全生命周期的各个环节及相应系统的优化集成,实现机械制造的数字化、网络化、智能化,并不断提升企业的产品质量、效益、服务水平,推动企业的创新、绿色、协调、开放、共享发展。

1、研发管理平台(PLM)

(1)集成项目管理、产品设计管理、工艺设计管理于一体,以产品为中心,以项目计划为主线,把企业研发设计和工艺制造过程中所有与产品相关的信息和过程集成起来统一管理。

(2)实现数据的有序规范、设计过程的优化、资源的共享以及上下游数据的一致,从而规范企业的研发流程,提高设计和工艺工作效率,缩短产品研发周期、降低成本。

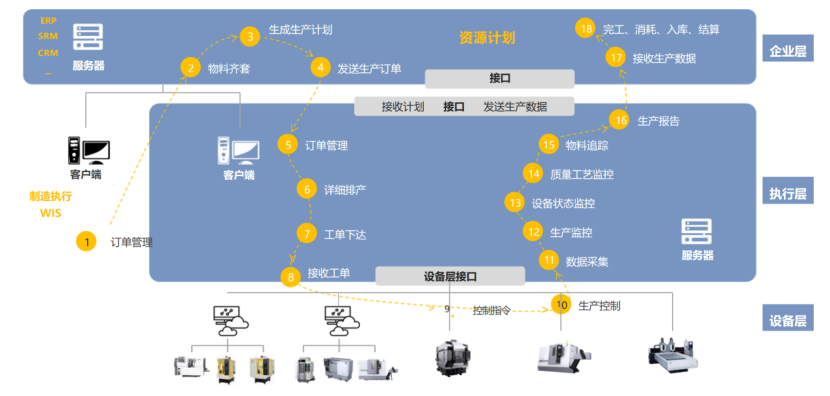

2、制造执行系统(MES)

(1)为企业提供计划排程管理、生产过程监控、车间生产展示、质量管理、人员绩效、工作中心/设备管理、物料拉动、生产过程控制、底层数据集成分析、上层数据集成分解等模块。

(2)综合考虑物料、车间产能、插单撤单等因素,最大程度上保证计划可执行性;迅速发现生产过程的瓶颈,减少因操作不当造成的停线;建立多种形式的物料拉动体系,降低生产线边库存积压。

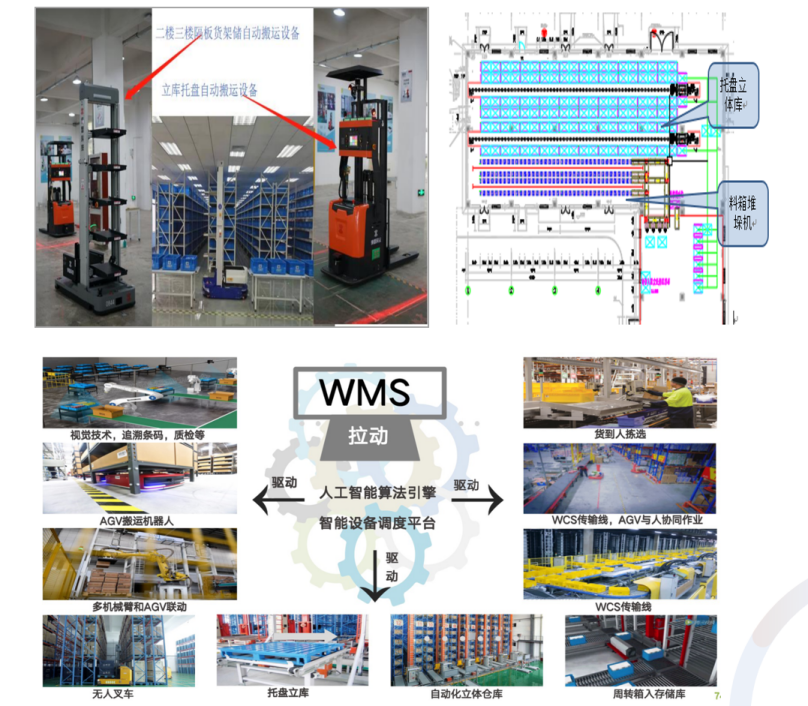

3、智慧仓储系统

(1)以物料拉动为核心,统筹考虑物料在不同仓储单元的交互,实现物料从入库、库内管理、出库、拉动、转移到最终装配的物流执行系统。

(2)自动采集及记录相关数据,提高作业的准确性、速度,增加仓库管理的效率、透明度、真实度,降低仓储物流管理成本。

4、供应链管理(SCM)

(1)准确预测需求的公司不会在库存上超支,改善公司现金流,减少了仓库中产品的资金,公司实现了更低的生产、运输和库存持有成本。

(2)通过信息手段控制优化双方之间的信息流、物流和资金流,对双方资源和竞争优势的整合来共同开拓市场,扩大市场需求和份额,降低产品前期的高额成本

5、质量管理

(1)面向质量数据采集、分析、判定等业务活动,针对人工检测效率低、一致性差等问题,构建在线智能检测系统,应用物性成分分析、机器视觉检测等技术,实现产品缺陷在线识别和质量自动判定,提升质量检测效率和准确性。

(2)面向质量数据管理、质量问题追溯、质量优化等业务活动,针对质量数据不完整、追溯难度大等问题,构建质量管理系统,应用条码、二维码、RFID、5G、标识解析、区块链等技术,集成分析原料、设计、生产、使用等质量相关数据,实现产品全生命周期的质量精准追溯和优化改进。